昂洋科技

电子元器件一站式采购平台

昂洋科技

电子元器件一站式采购平台

昂洋科技

电子元器件一站式采购平台

昂洋科技

电子元器件一站式采购平台

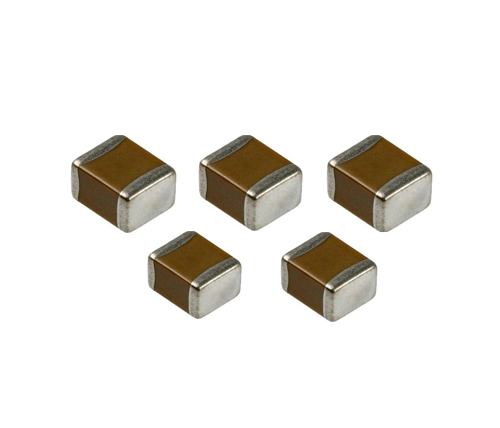

贴片陶瓷电容器发生断裂的原因是多方面的,主要包括以下几个方面:

一、机械应力

电路板弯曲:由于片状陶瓷电容器直接焊接到电路板上,因此它直接承受来自电路板的各种机械应力。由不同的热膨胀系数或电路板的弯曲引起的机械应力是贴片陶瓷电容器(SMC)断裂的重要因素。

安装过程中的外力:在安装过程中,如果贴片电容受到外部力量的影响,或者安装时使用的工具不当,都可能增加贴片电容断裂的风险。例如,贴片机吸嘴头压力过大发生弯曲,容易产生变形导致裂纹产生。

分板时的牵引力:如果贴片电容器的位置在边缘部分或靠近边缘,分板时会受到分板的牵引力,导致电容器内部断裂。

二、焊接问题

焊料推力:焊盘和金属框的焊接端多余的焊料在焊接时会受到热膨胀力的作用,产生推力抬起电容器,从而可能导致电容器破裂。

焊接热冲击:焊接过程中的热冲击和焊接后基体的变形都容易导致裂纹产生。在电容器波峰焊过程中,预热温度、时间不足或焊接温度过高都容易产生裂纹。

手工补焊:在手工补焊过程中,焊头直接与电容器的陶瓷体接触,其热量可能导致裂纹产生。焊接后的基底变形(如开裂、安装等)也容易产生裂纹。

三、材质与加工

材质问题:有些贴片陶瓷电容的材质有缺陷或者加工不良,导致元器件内部应力过大,易发生热应力和疲劳断裂。

加工精度:陶瓷电容器的加工精度和表面质量也会影响其抗断裂能力。例如,如果陶瓷体表面存在微裂纹或缺陷,那么在受到外力或温度变化时更容易发生断裂。

四、温度波动

贴片陶瓷电容在长时间运转过程中,会受到温度波动的影响。如果温度变化幅度过大,就容易引起贴片陶瓷电容的材料疲劳断裂。

五、操作与维护

操作不当:安装人员的操作技能和经验也会对贴片电容的断裂产生影响。如果安装人员操作不当或者缺乏相关经验,就容易在安装过程中对贴片电容造成损坏。

维修力度不均:在维修过程中,如果力度不均或方法不当,也可能导致贴片陶瓷电容发生断裂。

综上所述,贴片陶瓷电容器发生断裂的原因是多方面的,包括机械应力、焊接问题、材质与加工、温度波动以及操作与维护等多个方面。为了降低贴片陶瓷电容器的断裂风险,需要综合考虑这些因素并采取相应的措施。

上一篇: 贴片陶瓷电容器有哪些品牌推荐

下一篇: 贴片固态电阻的标称法